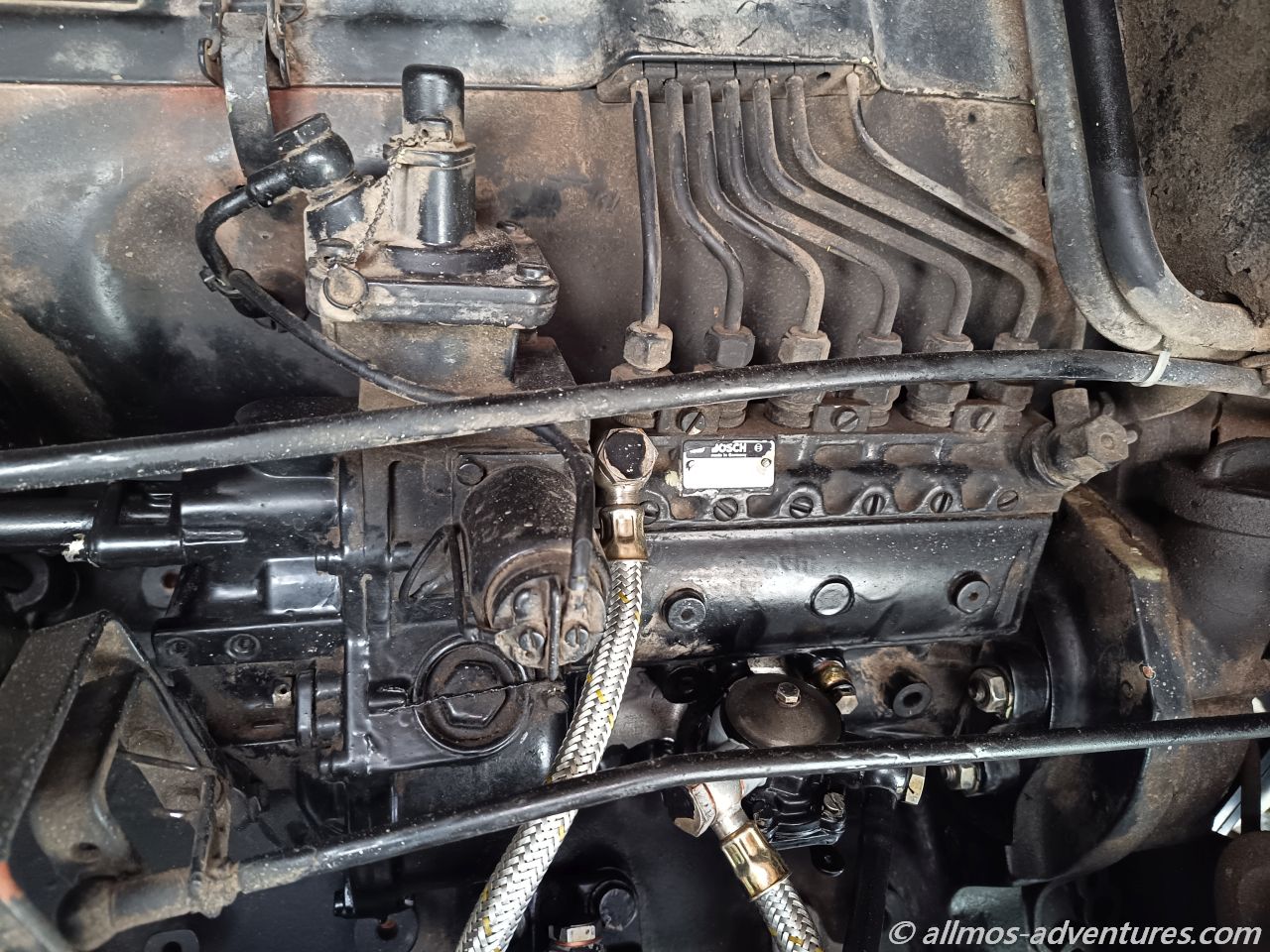

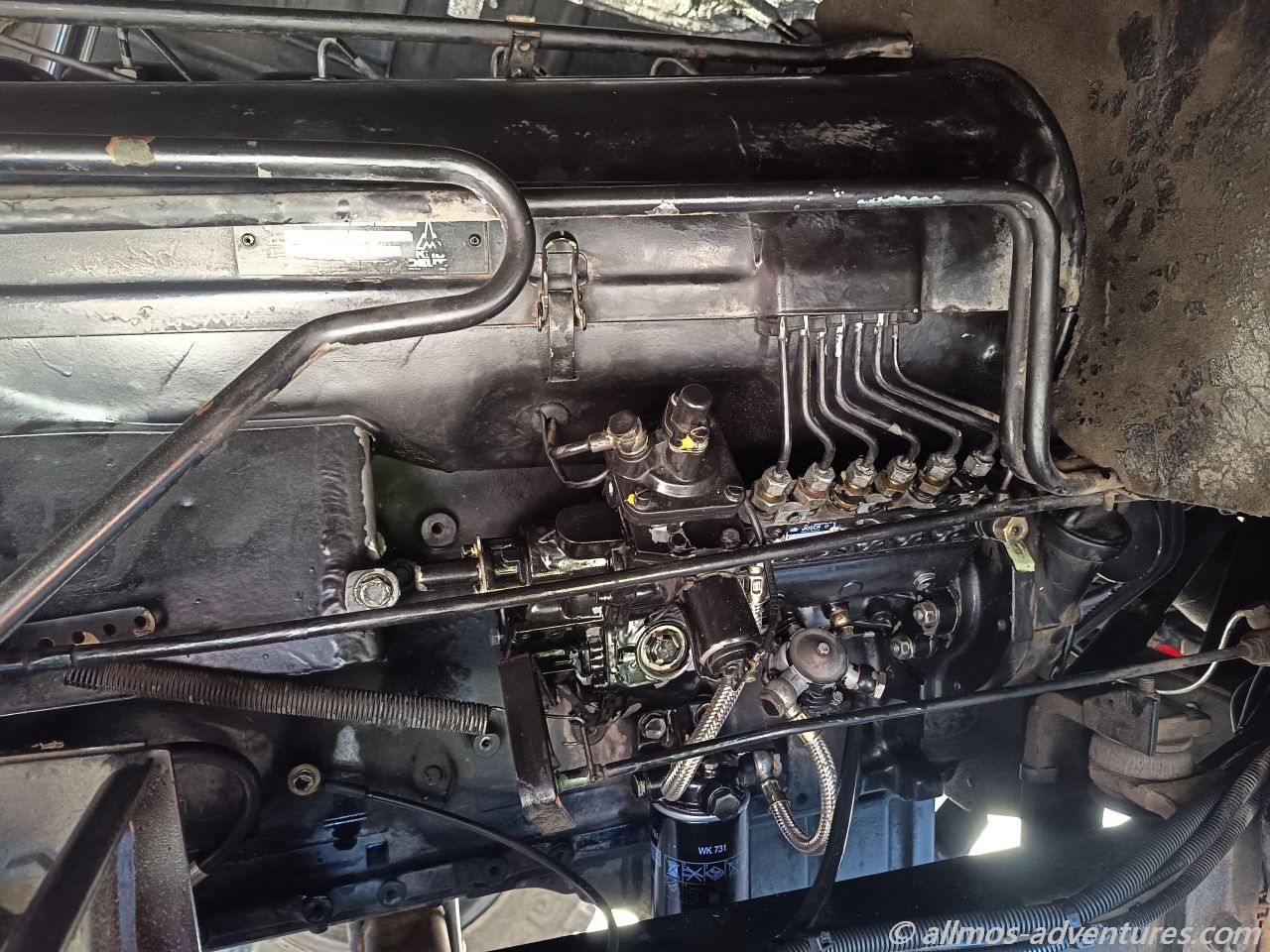

Ein ganz klein wenig tröpfelte es immer mal wieder an verschiedenen Stellen in Allmos Motorraum. Die Undichtigkeiten konnten wir nicht komplett auf die undichte Auslassschraube schieben. Um künftigen Komplikationen aus dem Weg zu gehen, entschieden wir uns dafür sämtliche Motorenschläuche zu erneuern. Auch den Dieselfilter tauschten wir aus.

Dazu gehören auch die Schläuche des Grauens, wie die Schläuche, die vom Motorblock hintenrum bis zur Einspritzpumpe gehen, auch genannt werden. Laut Frank bricht man sich bei der (De)Montage dieser Schläuche fast die Finger.

Düsenköpfe mit mehr Druck

Doch die neuen Schläuche sollten nicht die einzige Verbesserung an Allmos Motor bleiben. Frank baute die Einspritzdüsen aus und brachte diese zu einem Landmaschinenmechaniker. Dieser sollte die Düsen abdrücken, um das Spritzbild der Düsen zu prüfen. Das Spritzbild war gut, und dass noch nach 37 Jahren. Alle sechs Düsen waren identisch auf 190 Bar eingestellt, so wie es 1986 vorgegeben war. Den Druck ließen wir nach einem aktuellen Revisionsbericht von Deutz auf 250 + 8 Bar erhöhen. Leider fand der Mechaniker erst nach fast zwei Wochen die Zeit dafür, was mich schon leicht unruhig werden ließ.

Optimierung der Einspritzpumpe

Von dem Landmaschinenmechaniker bekamen wir den Tipp die Einspritzpumpe beim Bosch Service in Raesfeld prüfen zu lassen. Zur Webseite geht es hier. Dort rief Frank an und bekam erklärt, dass es keinen Sinn macht, die Einspritzpumpe im eingebauten Zustand einzustellen (wie er es von einem IVECO-Bekannten gehört hatte). Vernünftig geht dies nur auf einem Prüfstand mit der ausgebauten Einspritzpumpe. Nicht jeder Bosch Service verfügt über so einen Prüfstand, in Raesfeld gibt es jedoch diese Möglichkeit.

Praktischerweise bot die Firma einen Abhol- und Bring-Service für kleines Geld an und somit vereinbarte Frank kurzerhand für montags die Abholung der Einspritzpumpe.

Guter Dinge begann Frank freitags mit dem Ausbau der Einspritzpumpe. Zunächst demontierte er die Luftleitbleche, die Dieselleitungen die von der ESP zu den (zu dem Zeitpunkt ausgebauten) Düsen gehen und den Ölkühler. Doch dann begannen erst die Schwierigkeiten. Die blöde Einspritzpumpe wollte sich nicht von der runterziehen lassen. Irgendwas hielt sie noch fest. Aber wo war diese Stelle? Entnervt gab er Freitagabend auf.

Nach viel Kopfzerbrechen, einigen Telefonaten und Internetrecherche war es dann am Samstag so weit. Das Übel war erfasst: Die konische Welle. Diese war auf dem Lager, das sich vor dem Motor befindet, so fest gepresst und wollte sich partout nicht lösen lassen. Mit Trick 17 bzw. einem selbstgebauten Ausdrück-Werkzeug (bestehend aus einem Hilfsblech und einer langen Schraube) ging es dann problemlos. Nur dass er zu dem Zeitpunkt schon ungefähr 10 Stunden mit dem Ausbau beschäftigt war.

Der Abholung der Pumpe am Montag stand nun aber nichts mehr im Wege.

Am Dienstag rief der Mitarbeiter vom Bosch Service auch schon an und berichtete, dass sich die Überprüfung der Einspritzpumpe gelohnt hatte und er diese gut optimieren konnte. Am nächsten Tag wurde die Einspritzpumpe schon wieder zurückgebracht. Über diesen sehr flotten Service waren wir mehr als begeistert.

Alles muss wieder verbaut werden

Frank begab sich wieder an den Einbau, was auch nicht so ganz ohne Tücken verlief. Es war gar nicht so einfach alles wieder ordentlich zu verbauen. Wie gut, dass wir die Dieselleitungen nummeriert und mit Richtungspfeilen versehen hatten. Doch bei dem ein oder anderen Teil musste er etwas länger schauen, wo es denn herkam.

So ganz konnte Frank die umkehrte Reihenfolge vom Ausbau nicht einhalten. Was zum einen daran lag, dass wir für den zuletzt ausgebauten Ölkühler noch auf Dichtungen warteten.

Auch die Prüfung der Düsenstöcke ließ auf sich warten. Nach fast zwei Wochen konnten wir die Düsen dann, zusammen mit den Papierdichtungen für den Ölkühler, abholen.

Der Arbeitsraum war sehr begrenzt. Links neben der Einspritzpumpe war zu wenig Platz, um den Ölkühler an seinen Platz zu schieben. Doch irgendwie schaffte Frank es von unten den Ölkühler in die Lücke reinzuheben. Und schließlich nach zig vergeblichen Versuchen saß der Ölkühler ordentlich mit den neuen Papierdichtungen an Ort und Stelle. Dann mussten nur noch die Düsenstöcke wieder richtig eingesetzt werden. Dabei schaffte es Frank eine der Hohlschrauben zu fest bzw. ab zu drehen. Am nächsten Morgen fuhr ich mit dem Rad von A nach B nach C und kehrte mit einer passenden Hohlschraube M8 zurück.

Wir nutzten die Gelegenheit und tauschten den Ölfilter für den Motor aus und nahmen auch direkt einen Ölwechsel vor.

Allmo düst davon

Dann kam die Stunde der Wahrheit: Hatten wir alles ordentlich zusammengebaut? Bis auf eine Schraube war zumindest alles wieder verbaut. Ein wenig mulmig war uns schon zu Mute. Würde Allmo wieder anspringen? Allmo benötigte dann doch drei Anläufe, um wieder in Gang zu kommen. Puh! Was waren wir erleichtert!

Nach fast zwei Wochen war Allmo also wieder mobil. Frank war auf der Probefahrt begeistert und freute sich wie ein kleines Kind. Hoffentlich werden sich die Optimierungen auch im Kraftstoffverbrauch bemerkbar machen.

tbc